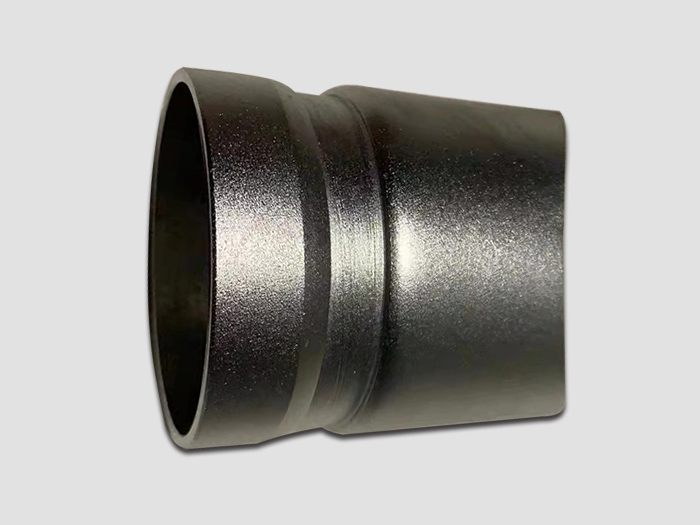

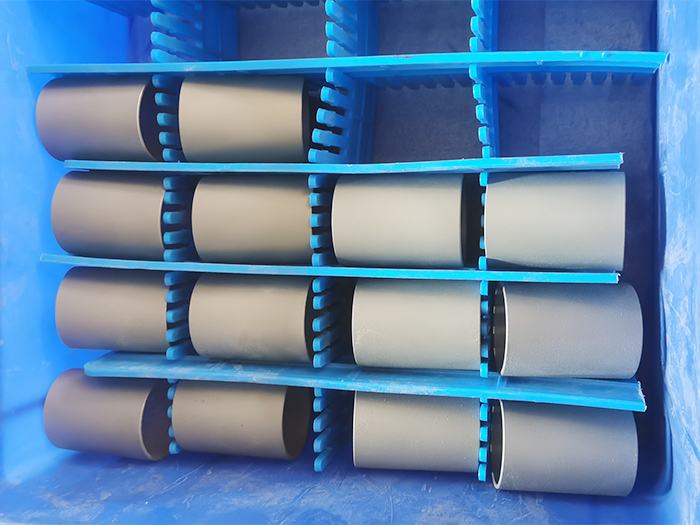

发黑表面处理后的封闭处理。(1)工件经中和水洗后,再热水洗,甩干,彻底干燥后,浸热防锈油(80~90℃)进行封闭处理,时间约2min。(2)工件经热水清洗、甩干后直接浸入脱水防锈油中进行封闭处理,时间在3~5min,取出后自然晾干。(3)盖州工件发黑后先在80~90℃的1%肥皂溶液中填充处理,取出干燥后可以直接浸普通机油或防锈油。钢制件的表面发黑处理,也有被称之为发蓝的。其原理是将钢铁制品表面迅速氧化,使之形成致密的氧化膜保护层,提高钢件的防锈能力。抛丸采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。

盖州发黑表面处理中如何避免出现花斑现象:发黑工件表面发黑后颜色不匀,甚至有花斑现象。主要原因:1、抛丸前处理不好,表面没有清洗干净,有残留油渍或锈斑导致工件发花。解决办法:加强除油清洗,如提高除油温度,选择高效除油剂,延长除油时间,也可采用二次除油。二是加强酸洗工序,彻底清除工件表面锈迹。2、在发黑过程发黑炉中工件紧压在一起,交叠处不能接触药液造成花斑现象。解决办法:发黑过程中间歇抖动工件1至2次,使工件各部分匀接触药液。3、刚发黑后的工件有轻微发花时,可不作处理,药液有自身修复功能,工件放置数小时后颜色会自动变得均匀。对于工件上个别斑痕,可在打油前直接用产品浓缩液涂刷补黑。对出现严重花斑的工件须重新进行除油、酸洗,再做发黑处理。

发黑工艺的原理是使金属表面产生一层氧化膜,以隔绝空气,达到防锈目的。钢制件的表面发黑处理工艺也称为发蓝。但是发黑工艺有缺点,承接发黑处理工艺的附着力和耐磨性差的缺缺陷,如果做盐雾实验一般不会超过12小时。外观要求不高时可以采用发黑处理,目前发黑工艺常用在电机轴等零件部件上使用。很多金属工件在生产的时候,都会在表面进行发黑加工,虽然发黑成本低较为便宜且美观,但其防锈性能较差,容易生锈。抛丸工艺决定了发黑防锈性能差的先决条件。所以发黑产品普遍都要上发黑防锈油这道工序来预防生锈。

工件的渗碳处理后,表面的含碳量增加,渗层中的碳化物含量比较多,在进行发黑的氧化处理时,由于工件表面的微区形成微电池的数量增多,氧化速度加快,氧化膜的厚度加厚,容易形成三氧化二铁,使工件表面产生褐色,不容易形成中碳钢的蓝黑色氧化膜。形成氧化层的色泽与钢铁成分无关,而是由氧化层的厚度决定。盖州金属表面发黑处理常见的方式有传统式的偏碱升温金属表面发黑处理和出現比较晚的常温下金属表面发黑处理二种。但常温下金属表面发黑处理加工工艺针对高碳钢的实际效果不大好。抛丸偏碱金属表面发黑处理细分化出去,又有一次金属表面发黑处理和2次金属表面发黑处理的差别。金属表面发黑处理液的主要成分是氢氧化钠溶液和亚硝酸钠。金属表面发黑处理时需需温度的温度差并不大,大约在135-155℃中间都能够获得非常好的表面,仅仅所需時间有一些长度罢了。

承接发黑液中其它组成物也有提高沸点的作用,但都不如NaOH强烈,所以生产上多用调整NaOH浓度来调整发黑液工作温度。也就是说使用其相应浓度下的沸点。工作温度越高,成膜速度也越快,终获得氧化膜的厚度也越厚。但厚膜容易疏松,易被擦掉,也就是说不牢固。因此,氧化温度要适宜,一般不超过145℃。槽液温度过高,也易使铁酸盐加速水解而在工件上形成含水氧化铁的红色挂灰,以致膜层质量低劣。发黑是化学表面处理的一种常用手段,抛丸原理是使金属表面产生一层氧化膜,以隔绝空气,达到防锈目的。外属观要求不高时可以采用发黑处理,钢制件的表面发黑处理,也有被称之为发蓝的。发黑处理常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。

发黑表面处理的特点有哪些?(1)发黑安全不用电,用碱性高温发黑需100%用电。(2)提高工效:共需1-2小时。(3)承接发黑成本低,设备简单,操作方便;对发黑时间做了严格的控制。(4)工艺适应性强:解决了球墨铸铁不能发黑的难题。发黑+涂油是工业紧固件很流行的镀层,因为它便宜,并且在油耗尽之前看起来不错。由于发黑几乎无防锈能力,所以无油后它很快就会生锈。就是在有油状态下,其中性盐雾试验也只能达到3~5小时。抛丸钢件在进行发黑处理后,金属表面会形成一层发黑氧化膜,这种黑色氧化膜本身非常薄也很软,不耐摩擦很容易破坏,而且防腐性能也比较差,属于发黑后的钢件是非常容易生锈,发黑后的零件可以在肥皂水中皂化处理,然后采用中性的热油进行侵油,再用中性包装纸包装。