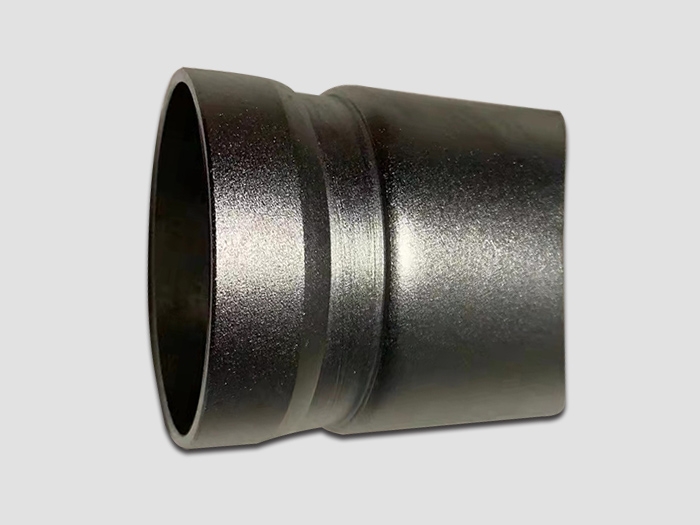

大连发黑表面处理主要是通过化学或电化学的方法,在金属表面形成一层黑色的氧化膜。以钢铁为例,在发黑处理过程中,金属铁与溶液中的氧化剂发生化学反应,生成各种铁的氧化物,如四氧化三铁等,这些氧化物在金属表面堆积形成一层连续的黑色氧化膜,从而实现对金属的防护和装饰作用。

严格控制发黑处理的工艺参数是保证氧化膜质量的关键。不同的金属材料、不同的发黑处理方法对工艺参数的要求有所不同,因此在实际操作中,需要根据具体情况制定合理的工艺参数,并严格按照工艺要求进行操作,避免因工艺参数失控导致氧化膜质量下降。

大连发黑表面处理过程中如何避免零件出现黑斑?

前处理环节

彻底除油除锈:零件表面的油污、油脂和铁锈等杂质如果未彻底清除干净,会阻碍发黑处理过程中氧化膜的正常形成,导致局部氧化不完全而出现黑斑。因此,需采用合适的除油剂和除锈方法,如化学除油可使用碱性除油剂,在适当温度下浸泡或喷淋除油;对于铁锈,可采用酸洗或机械打磨等方式去除,确保零件表面清洁、无杂质残留。

加强清洗:除油除锈后,零件表面可能会残留除油剂、酸洗液等化学物质,若不彻底清洗干净,这些残留物质会在发黑处理时与发黑液发生不良反应,产生黑斑。所以,要用流动的清水对零件进行充分冲洗,必要时可采用多级清洗,确保零件表面无残留杂质。

发黑处理环节

控制溶液成分:发黑溶液的成分比例对发黑效果至关重要。例如,在碱性发黑液中,氢氧化钠、亚硝酸钠等主要成分的含量应严格按照工艺配方进行配制和调整。如果氢氧化钠含量过高,可能会导致零件表面局部腐蚀,产生黑斑;而亚硝酸钠含量不足,则会使氧化膜生成不完全,也容易出现黑斑。因此,要定期对发黑溶液进行成分检测和调整,确保各成分含量在合适的范围内。

优化工艺参数:发黑处理的温度、时间等工艺参数需要根据零件的材质、形状和尺寸等因素进行合理优化。温度过高或时间过长,可能会使氧化膜过度生长,出现局部不均匀或脱落,进而形成黑斑;而温度过低或时间过短,则会导致氧化膜生成不足,同样会出现黑斑。一般来说,需通过试验确定更佳的温度和时间参数,并严格按照工艺要求进行操作,同时可采用温度自动控制装置和计时设备来保证参数的准确性。

避免溶液污染:发黑溶液在使用过程中容易受到杂质的污染,如灰尘、金属屑等进入溶液中,会在零件表面形成局部的微电池反应,导致黑斑产生。因此,发黑处理设备应保持清洁,溶液储存和使用容器要密封良好,防止外界杂质进入。此外,不同材质的零件不宜在同一发黑液中同时处理,以免相互污染。

确保溶液搅拌均匀:在发黑处理过程中,溶液的搅拌对于保证氧化膜的均匀性非常重要。如果溶液搅拌不均匀,会导致零件表面各部位与溶液的接触和反应程度不同,从而出现氧化膜厚度不一致的情况,较薄的部位可能会形成黑斑。可采用机械搅拌或空气搅拌等方式,使发黑溶液在处理过程中保持均匀的流动状态,确保零件表面能够均匀地生成氧化膜。

后处理环节

及时清洗和干燥:发黑处理完成后,零件表面会残留发黑溶液和反应产物,如果不及时清洗干净并干燥,这些残留物质会在零件表面继续发生反应,导致黑斑出现或使已有的黑斑更加严重。因此,要尽快将零件从发黑液中取出,用清水彻底冲洗,然后采用烘干、吹干或自然晾干等方式使其迅速干燥。

合理油封或钝化:为了提高氧化膜的稳定性和耐腐蚀性,发黑后的零件通常需要进行油封或钝化处理。如果油封或钝化工艺不当,如油封油的质量不好、钝化液的浓度不合适等,可能会导致零件表面出现变色或黑斑。因此,要选择质量可靠的油封油和钝化液,并按照正确的工艺要求进行操作,确保零件表面形成良好的防护膜。

汽车零部件如发动机缸体、螺栓、螺母等常采用发黑处理。发动机缸体经过发黑处理后,不仅可以提高其耐腐蚀性,还能增强其散热性能,有利于发动机的正常运行;螺栓、螺母等连接件经过发黑处理后,能够防止其在使用过程中生锈,保证连接的可靠性和安全性,同时黑色的外观也与汽车发动机舱的整体色调相协调,提高了汽车的美观度。

发黑处理后形成的氧化膜可以将金属与外界环境隔离开来,阻止氧气、水分等腐蚀性介质与金属基体接触,从而显著提高金属的耐腐蚀性,延长金属制品的使用寿命。黑色的氧化膜具有独特的外观效果,能够赋予金属制品一种沉稳、庄重的质感,常用于一些对外观有特殊要求的产品,如枪械、光学仪器、装饰品等,以满足不同的审美和装饰需求。